威致鋼鐵核心技術

威致的煉鋼製程以熔解、精煉分開的雙爐作業系統,連鑄機採用五道澆鑄設備; 製程中使用M-EMS 電磁攪拌技術,能降低鋼胚成份偏析,增加鋼筋耐震強度。威致鋼鐵主要的核心能力來自於擁有微觀的煉鋼技術,運用前瞻性的工程數據與嚴謹的設備保養辦法進行大型設備管理。

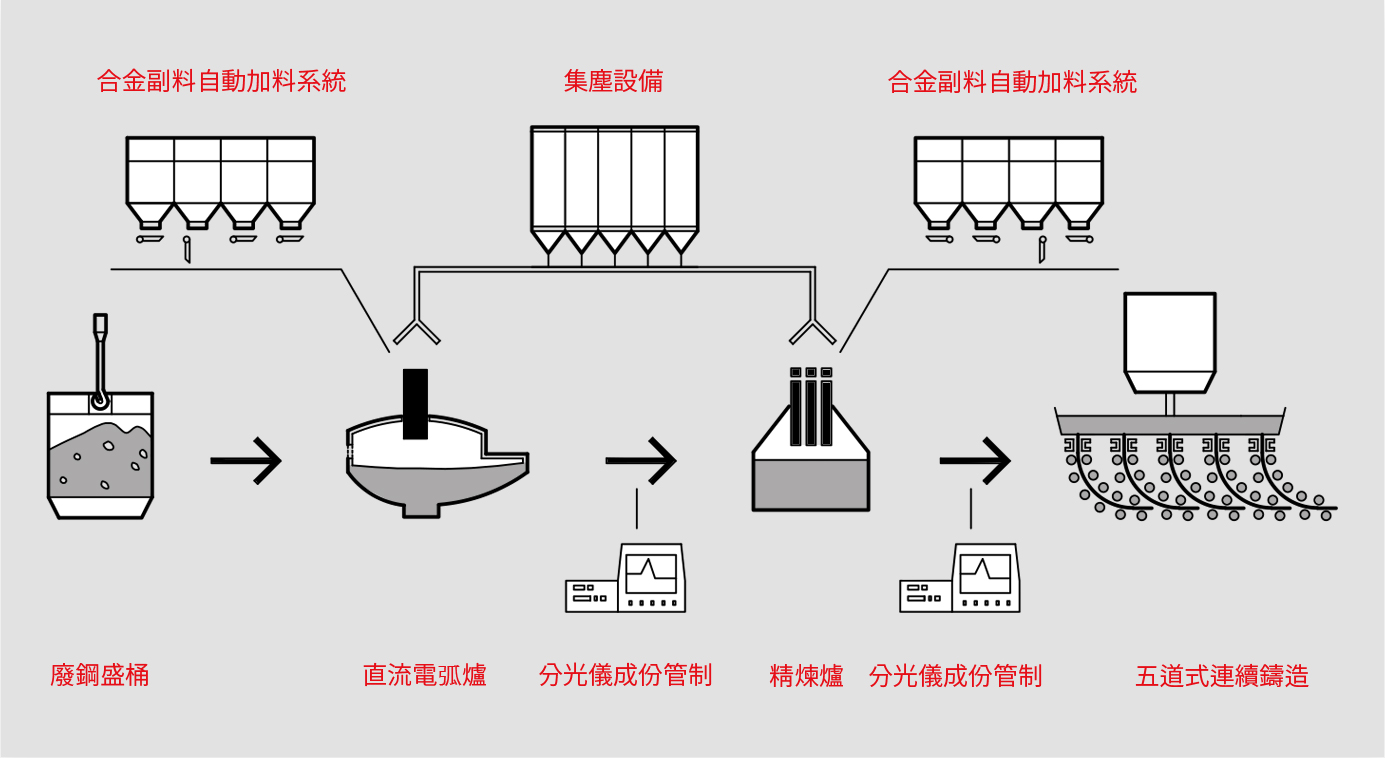

一貫作業煉鋼廠流程

廢鋼分類處理

廢鋼車經過門型輻射檢測合格及過磅後,依等級分類進行煉鋼製程。

熱還原渣回爐

全台唯一熱還原渣回爐,降低電弧爐投入電力、生石灰與氧化鎂的用量,既環保又節能。

電弧爐煉鋼

電弧爐主要功能是將廢鐵熔解成鋼液。採用日本SPCO直流電弧爐及PTI高效率氧氣噴射設備,加速廢鋼融化及改善鋼液氮含量。

精煉爐煉鋼

採用雙爐設作業,精煉爐能精準地調整成分及澆鑄溫度,提升鋼胚品質。精煉爐作業完畢後,以180噸天車將盛鋼桶吊上連鑄機轉塔,等待連鑄。

分光儀檢測

製程中使用分光儀分析試片成份,確保鋼胚化學成分符合國家標準外,更通過威致自訂高於高家標準的嚴格管制規範。

五道式連續鑄造&M-EMS電磁攪拌

使用瑞士CONCAST 五道式連續鑄造機,並有最新式的自動起鑄及頁面控制系統,能將鋼液鑄造成小鋼胚,鋼胚長度也可依客戶需求進行調整。在連續鑄的過程中,我們採用M-EMS電磁攪拌技術,可以控制鋼胚凝固組織,改善鑄胚品質。

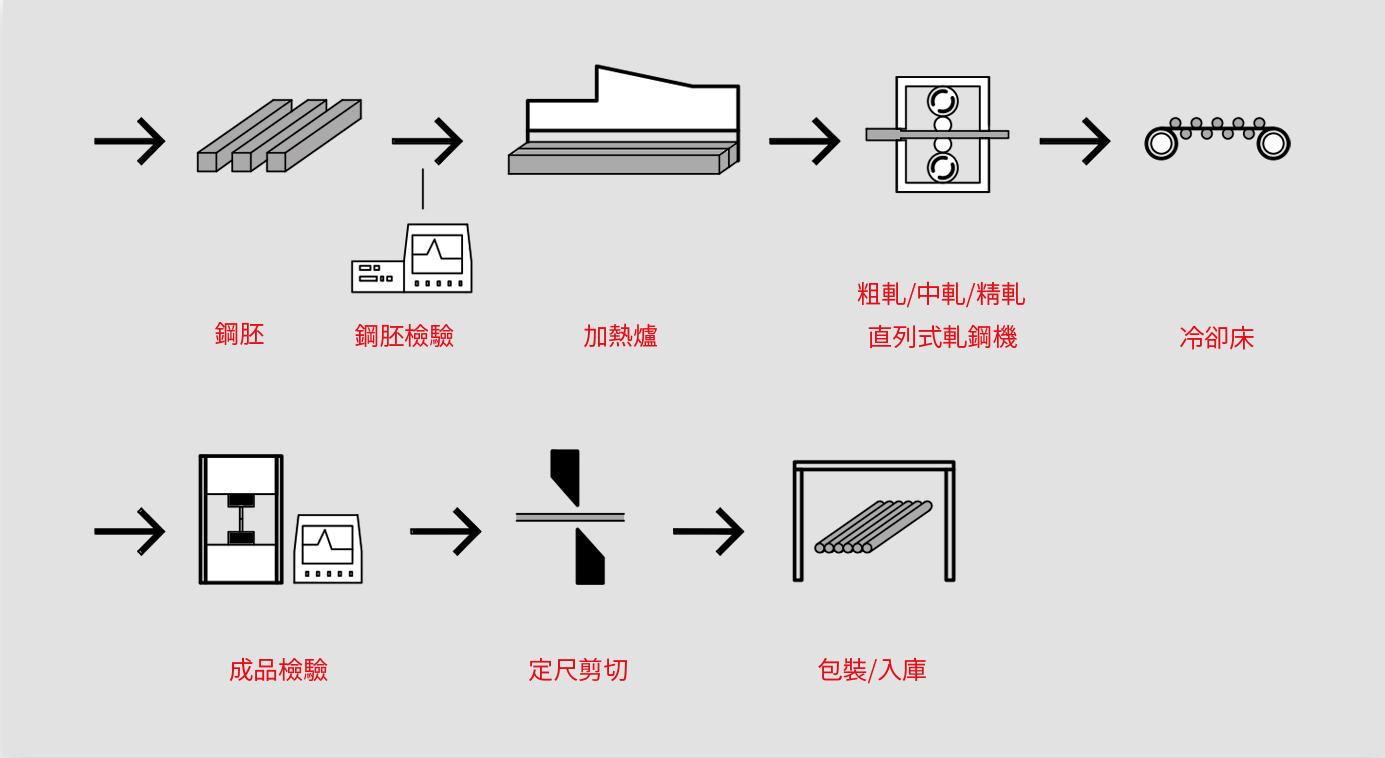

軋鋼製程

鋼胚加熱

煉製完成的鋼胚可分別熱進料或冷進料至義大利BEMDOTTI加熱爐,經二次加熱至1200度C後可由軋鋼機軋製成品,產能每小時可達85公噸。

軋鋼機軋延

本廠軋延機為義大利POMINI設計製造的直列式軋鋼機; 藉由軋機排列方式為H/V的設計以及機卻得輥溝設計,使軋延後的成品更緻密更安全。

分剪機

鋼材經軋機軋製成型後,由分剪機分切為大冷床冷卻的長度,再由冷剪定剪機分切為顧客所需的長度。

包裝及入庫

由小包裝機及大包裝機自動成型打包,品質檢驗確認合格後入庫。檢驗合格之成品包裝完成後,於捆裝之端面做顏色噴漆及捆綁標籤,使每捆成品均有其識別資料。

分光儀檢測

製程中使用分光儀分析試片成份,確保鋼胚化學成分符合國家標準外,更通過威致自訂高於國家標準的嚴格管制規範。